驱动气缸内壁激光熔覆修复技术

在工业制造领域,机械设备的性与维护效率直接关系到企业的生产效益与成本控制。随着技术的不断进步,激光熔覆技术作为一种的表面工程技术,正逐渐在驱动气缸等关键部件的修复与维护中展现出其特的优势。本文将深入探讨驱动气缸内壁激光熔覆修复的技术原理、应用优势、操作流程以及未来发展趋势,旨在为读者提供一个全面而深入的理解。

驱动气缸内壁激光熔覆修复技术原理

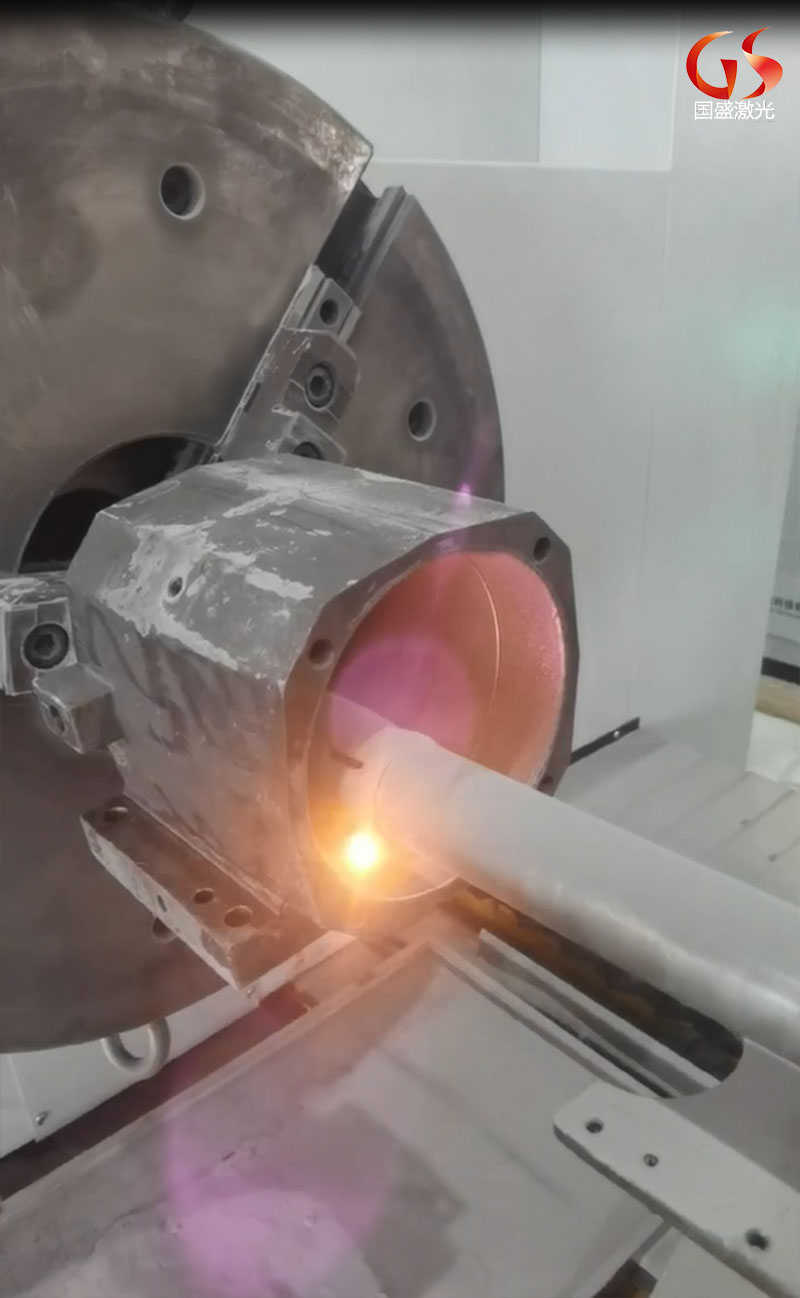

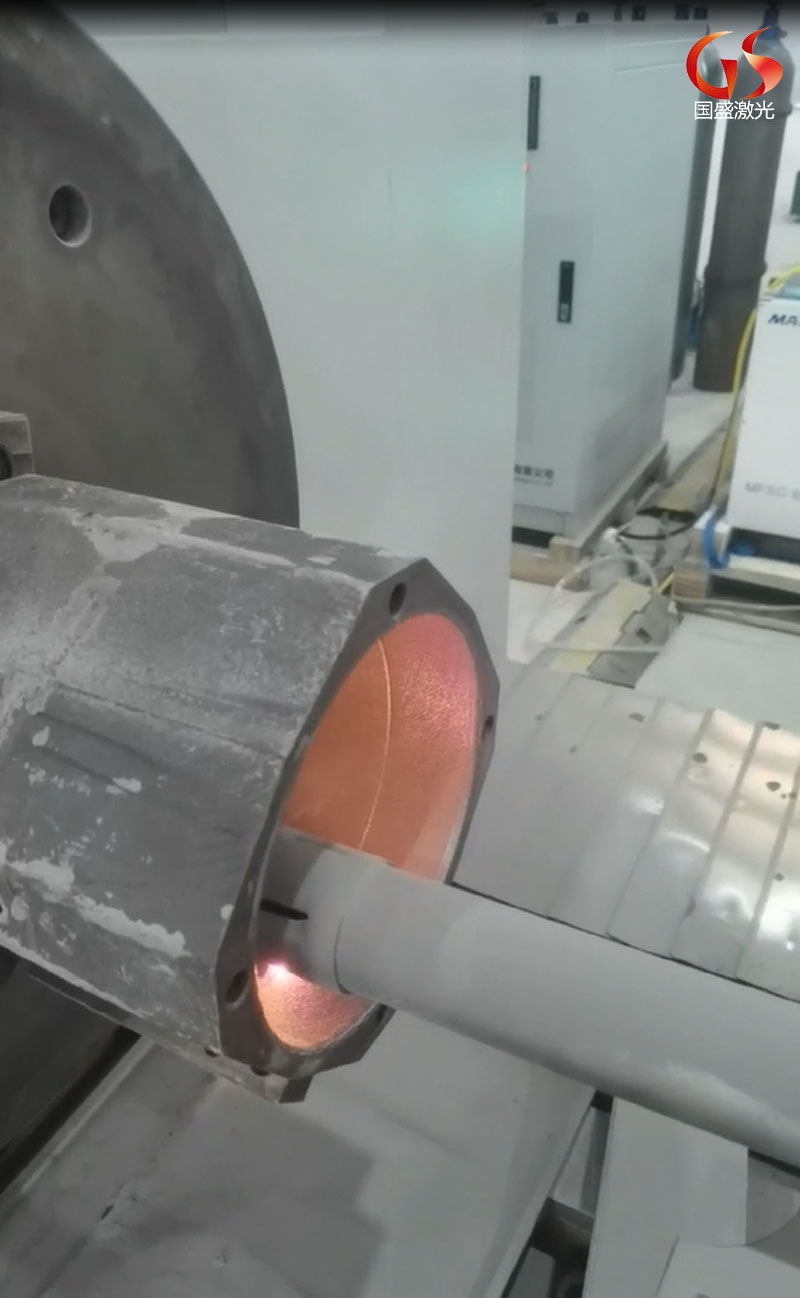

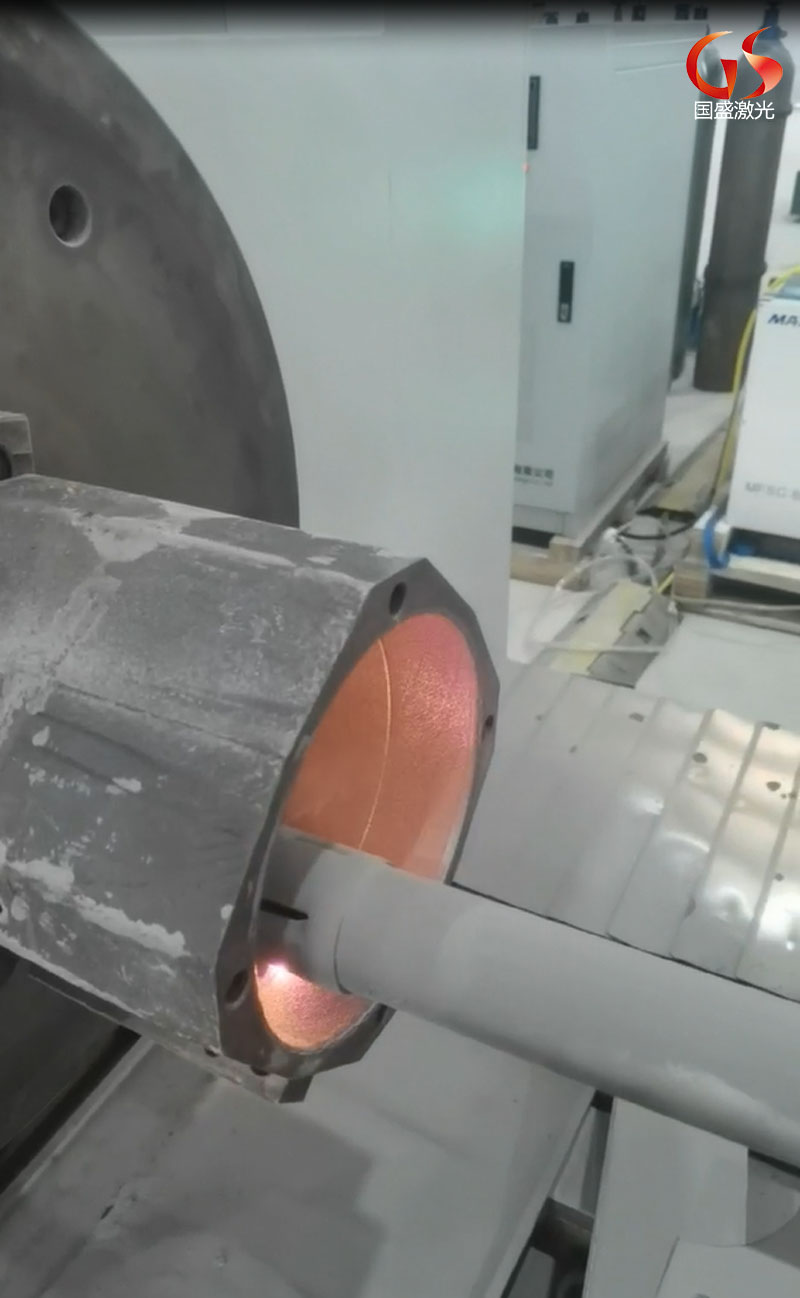

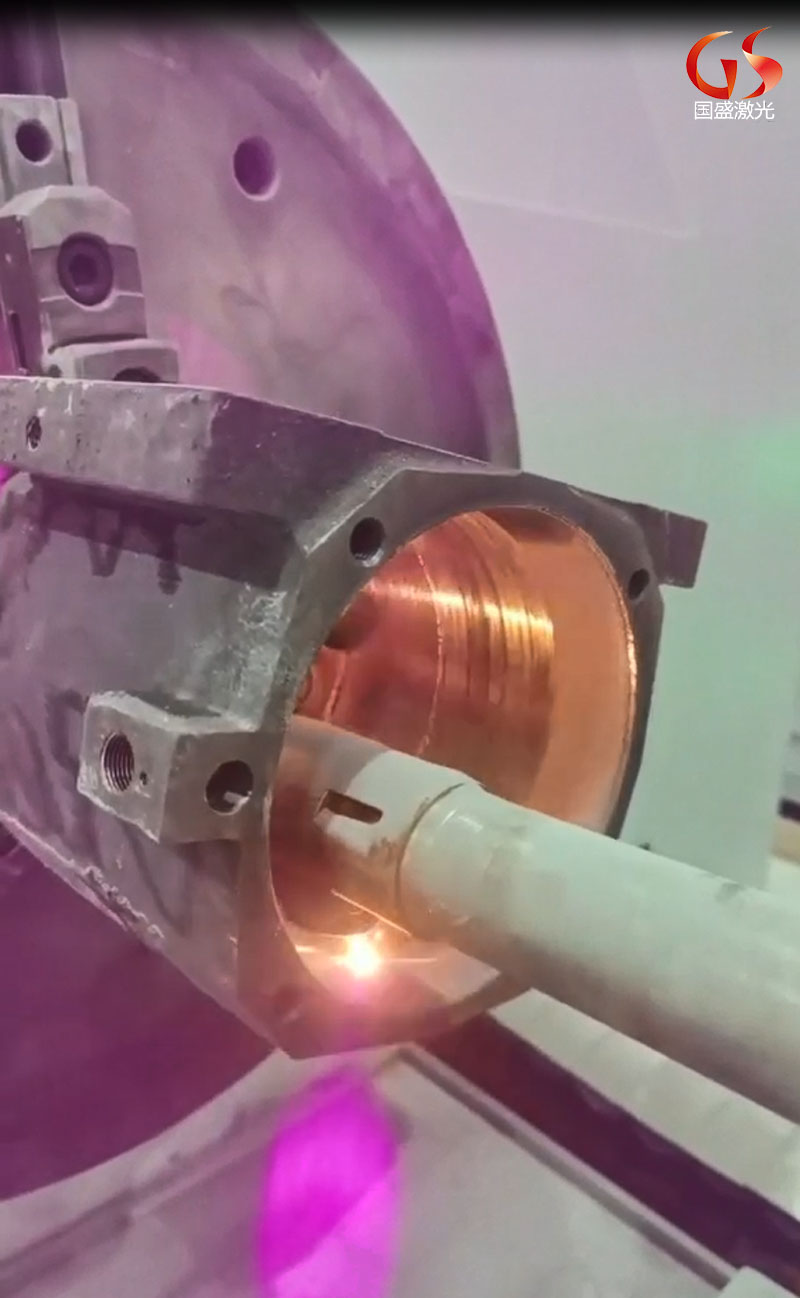

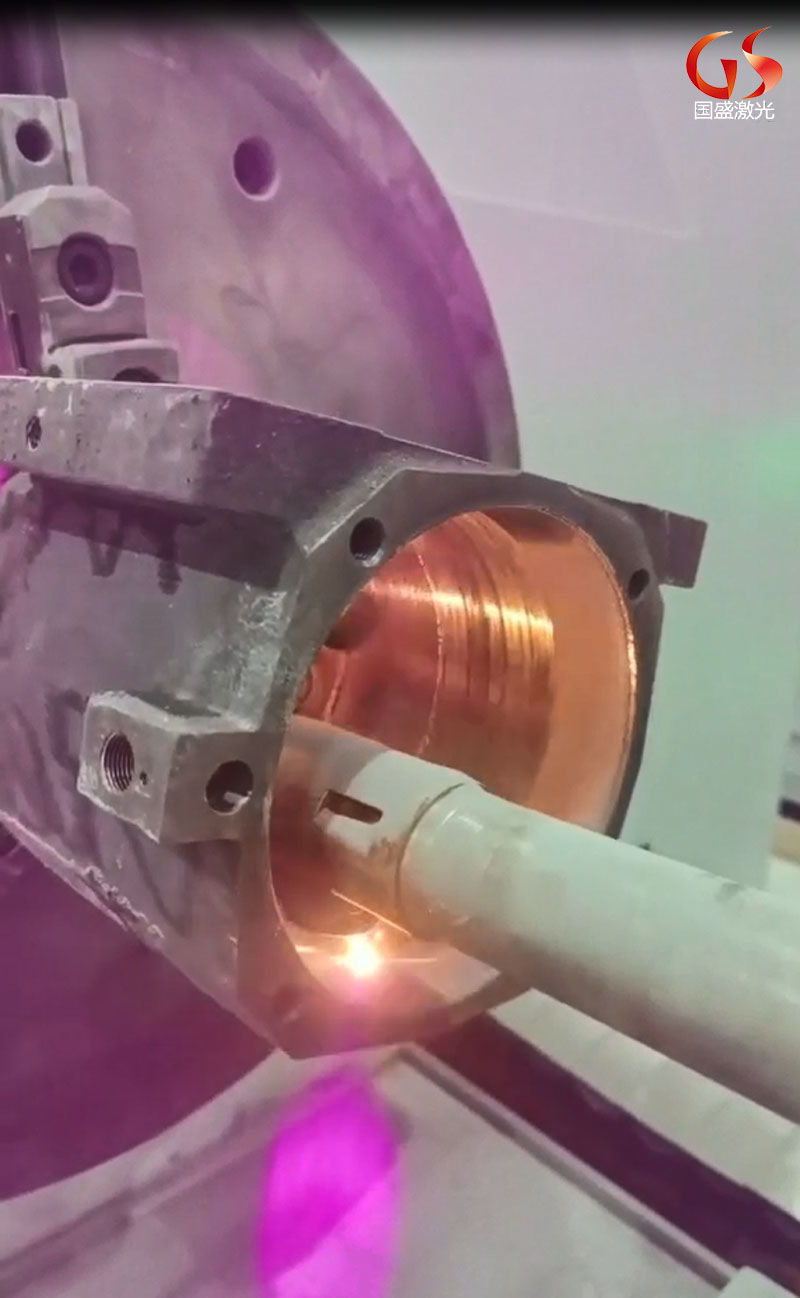

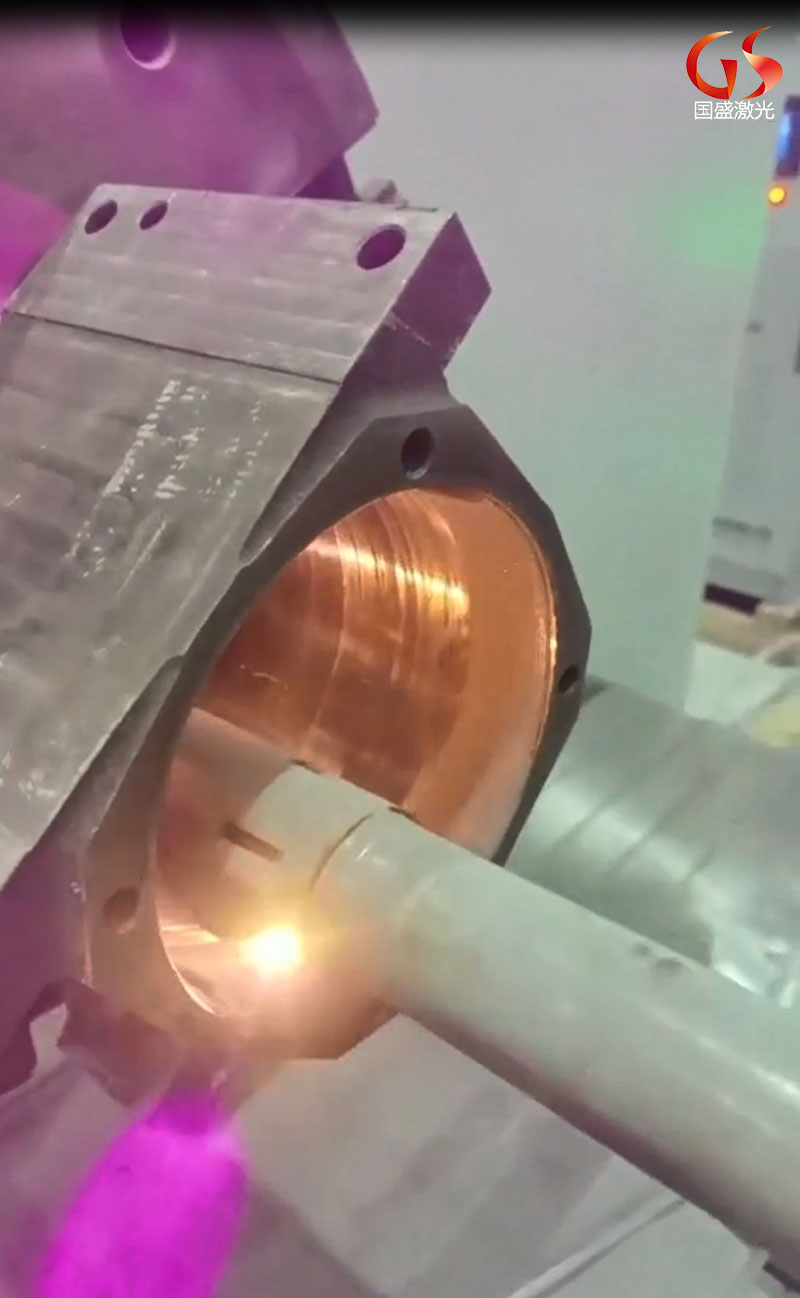

激光熔覆技术,简而言之,是利用高能量密度的激光束作为热源,将特定配比的金属粉末或丝材直接熔覆在基材表面,形成具有特定性能的冶金结合层。在驱动气缸内壁的修复过程中,该技术能够控制熔覆层的厚度、成分及性能,实现对磨损、腐蚀或损伤区域的修复。

激光熔覆过程中,激光束与粉末或丝材相互作用,迅速熔化并在基材表面形成熔池。同时,激光束的快速移动了熔池的迅速冷却与凝固,从而避免了传统焊接技术中可能出现的热影响区宽大、组织粗大等问题。此外,激光熔覆还能实现多层多道的连续堆积,形成致密、无缺陷的熔覆层,显著提高修复部位的耐磨性、耐腐蚀性和抗疲劳性能。

驱动气缸内壁激光熔覆修复应用优势

1、修复:激光熔覆技术能够实现微米级的控制,确保修复层与基材之间形成良好的冶金结合,同时保留基材原有的机械性能。

2、材料选择灵活:可根据气缸内壁的工况需求,选择合适的合金粉末进行熔覆,如耐磨合金、耐腐蚀合金等,实现性能定制化修复。

3、热影响区小:激光熔覆过程中热输入量小,热影响区范围有限,对基材的热损伤极小,有利于保持气缸的整体性能。

4、修复:自动化程度高,熔覆速度快,可大幅缩短修复周期,提高生产效率。

5、环保节能:相比传统修复方法,激光熔覆过程中无有害气体排放,且能源利用率高,符合绿色制造的发展趋势。

驱动气缸内壁激光熔覆修复操作流程

1、前期准备:对气缸进行清洗,去除油污、锈蚀等杂质;测量并记录磨损情况,确定修复区域;设计熔覆层结构及材料配方。

2、设备调试:选择合适的激光熔覆设备,根据修复需求调整激光功率、光斑大小、送粉速率等参数。

3、激光熔覆修复:将气缸固定在夹具上,启动激光熔覆设备进行修复作业。过程中需密切监控熔覆层质量,及时调整参数以确保修复效果。

4、激光熔覆修复后处理:熔覆完成后,对修复区域进行打磨、抛光等后处理,去除表面不平整及飞溅物;进行必要的热处理以改善熔覆层的组织性能。

5、质量检验:通过无损检测、硬度测试、耐磨性测试等手段对修复质量进行全面检验,确保修复后的气缸满足使用要求。

驱动气缸内壁激光熔覆修复未来发展趋势

随着激光技术的不断成熟与普及,驱动气缸内壁激光熔覆修复技术将迎来更加广阔的发展前景。未来,该技术有望在以下几个方面实现突破与创新:

1、智能化升级:结合人工智能、大数据等技术,实现激光熔覆过程的智能化控制与优化,提高修复精度与效率。

2、材料创新:开发更多具有性能的新型合金粉末,满足复杂工况下气缸内壁的修复需求。

3、环保节能技术:进一步优化激光熔覆工艺,降低能耗与排放,推动绿色修复技术的发展。

4、多元化应用:拓展激光熔覆技术在其他领域的应用范围,如航空航天、能源装备等,为更多行业的设备维护提供技术支持。

综上所述,驱动气缸内壁激光熔覆修复技术以其特的优势在工业制造领域展现出的应用潜力。随着技术的不断进步与创新,该技术将为企业的设备维护与成本控制提供更加、环保的解决方案。