来源:西安国盛激光科技有限公司 时间:2024-12-09 17:55:45 [举报]

激光表面淬火的原理与普通热处理相同,但加热时间很短(在千分之几秒至零点几秒范围内)、面积小、冷却时间短,即用激光作为热源,快速加热金属表面一小块区域,使其奥氏体化,然后淬火强化。理论和实践都证实,表面温度和热穿透深度都与激光照射持续时间的平方根成正比。因此,可以通过适当调整光斑尺寸、扫描速度和激光功率来控制表面温度和热穿透深度。当激光束离开被加热表面时,那里的热量很快转移到表面其余的冷态,相当于自冷淬火,无需采取其他快速冷却措施。激光束扫描时,还可以通过改变光束摆动的幅度和频率来调节功率密度,从而控制淬火层的深度和覆盖范围。

激光淬火的特点以及几种不同的表述方式:

1、加工:通过快速加热(105~106ºC/s)和快速自冷(105 ºC/s)的方式,可以提高扫描速度和生产率,从而取代传统的淬火方式。

2、 淬火质量均匀可控:激光相变硬化相比常规相变硬化具有更高的硬度,可获得极细的硬化层组织。采用大功率的激光器,可以实现硬化层深达2mm。淬火质量可以控制,并且激光相变硬化比常规相变硬化更具有优势,硬化层可以更细,同时采用大功率激光器可以提高硬化层的深度至2mm。

3、加工变形小:由于激光加热速度快,所以热影响区相对较小。这导致相变硬化应力和变形相对较小。

4、淬火区域可选: 可以用于淬火的区域有多种选择,能够对形状较为复杂的零件,以及无法使用其他常规方法进行处理的零件进行硬化处理,例如带有凹槽的零件等。

5、自动化程度高:工艺过程可以通过计算机控制实现自动化,从而实现高自动化程度。这种高自动化程度使得产品生产过程可以纳入自动化流水线中,从而提高生产效率。

6、绿色环保: 激光相变硬化热量传导自冷,无需使用水、油等冷却介质,也无需添加功能合金材料,实现了环保和节能。

淬火油通常可以用于以下零部件及材质:

1、 模具:生产曲轴、连杆、转向节等传动部件需要使用模具,这些模具的尺寸较大,而且不容易淬透,如果冷速过快,工件容易裂开。因此,建议使用快速、超速淬火油。

2、 齿轮:这类产品通常需要经过渗碳热处理,以提高齿轮的耐磨性和抗疲劳性能。对于中小型齿轮,还需要考虑变形性和的要求,因此通常会使用淬火油作为冷却介质。

3、板簧:这类零件的厚度变化较大,容易产生裂纹,同时也不容易淬硬,因此需要采用快速淬火油。

4:标准件:这种产品,其尺寸和形状都按照特定的标准进行制造和生产,通常具有统一的规格和质量要求。

这种产品材质多样,且大多数小件零件采用多用连续炉生产,淬火油进行冷却。此外,轴承钢、高速钢和不锈钢等材料制造的小件产品,同样也采用多用炉生产,并使用多用炉淬火油作为冷却介质。

淬火油的一般使用温度为60~80摄氏度,并配有冷却和搅拌装置,以油品不易老化。在淬火油的使用过程中,严格遵守热处理工艺要求,以防止外来污染。同时,还需要监测油品的状态,并及时采取调整措施,这是淬火油良好使用的重要手段。

激光淬火技术在钢材上的应用:

激光淬火具有柔性灵活、质量稳定、定位准确、工件变形小、应力低等特点,适用于机械制造、冶金、煤矿、石油、石化、兵器、航空航天等领域。激光淬火深度一般为0.8~1.0mm,硬度比传统淬火高2~3HRC。国盛激光研发的激光淬火设备淬硬层深度可达2mm。例如大型阀座淬火深度为1-3mm。 75CrMo轧辊淬火深度为2mm,硬度由HS40提高到HS85,使用寿命提高6倍。汽轮机叶片三维曲面激光硬化层深度、硬度均匀,0.2~0.8mm可控,硬度HV400~490可控。瓦楞辊经激光淬火后使用寿命提高5倍。

西安国盛激光淬火设备采用激光器,工业机器人及控制系统,组成多轴联动的柔性激光加工系统。根据零件的形状及工艺需求,定制机型。现在又研发出了八轴淬火设备和移动式激光淬火设备,更方便了不能移动式工件的加工修复

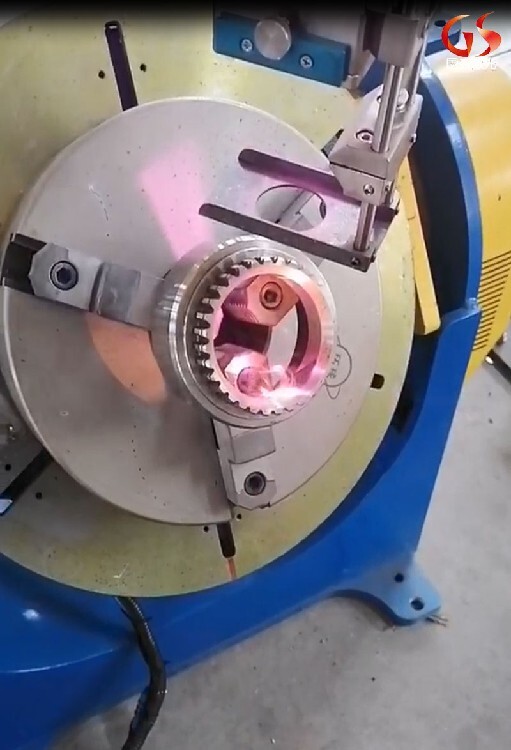

齿轮激光淬火优点:

1、特殊优点:齿轮经过激光淬火后,齿面硬,根软。

2、耐磨性高:经过激光淬火处理的齿轮硬度高,金相组织细密,比传统淬火工艺具有更好的耐磨性。激光淬火使组织产生压应力,提高齿轮的抗疲劳能力。

3、变形小:激光淬火齿轮齿形变形在0.01mm以内,无裂纹,并能保持原有的表面粗糙度。激光淬火后的齿轮可直接安装使用。

4、生产周期短:由于激光淬火变形小,一般不需要再次磨削齿轮,简化了生产工艺,提高了生产效率,降低了生产成本。

5、扩大齿轮材料选择范围:可采用钢种制造齿轮,并可通过激光淬火提高齿面硬度,使用要求。

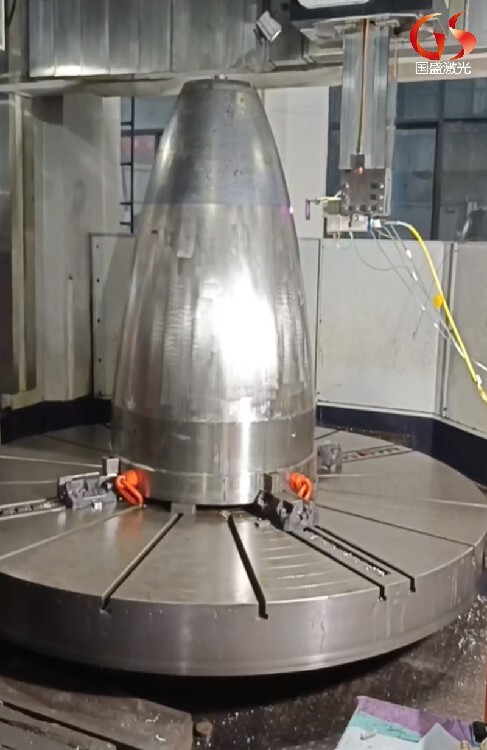

轮盘是一种的机械设备,广泛应用于汽车、航空航天、石油化工等领域。然而,轮盘在长期使用过程中,由于受到高温、高压、腐蚀等因素的影响,容易出现变形、磨损、裂纹等问题,影响其正常使用和精度。因此,轮盘修复成为了一个重要的技术问题。

轮盘修复的主要目的是恢复其形状和尺寸精度,同时提高其表面硬度和耐磨性。修复过程中需要考虑到轮盘的材料、结构、使用要求等因素,选择合适的修复方法和材料。

一般来说,轮盘修复可以分为以下几个步骤:

一、准备工作

在修复前,需要对轮盘进行全面的检查和测量,了解其材料、结构、使用要求等信息。同时,需要准备好修复所需的设备和材料,如磨床、铣床、车床、砂轮、修复剂等。

二、表面处理

表面处理是轮盘修复的重要步骤之一,包括除油、除锈、粗化等操作。在表面处理时,需要使用的清洗剂和粗化剂,将轮盘表面的油污、锈迹、氧化皮等杂质去除,同时使表面粗化,提高修复层的附着力。

三、激光淬火修复

激光淬火修复是一种的加工技术,可以显著提高轮盘的硬度和耐磨性,从而延长其使用寿命。

1、激光淬火轮盘加工的基本原理

激光淬火加工是一种利用高能激光束照射轮盘表面,使其快速吸收热量并迅速冷却的加工方法。在激光束的照射下,轮盘表面材料迅速加热并达到熔点,然后快速冷却,从而实现淬火效果。这种加工方法可以实现局部淬火,使轮盘的硬度和耐磨性得到显著提高。

2、激光淬火轮盘加工的优点

(1) 、提高轮盘的硬度和耐磨性:激光淬火轮盘加工可以实现局部淬火,使轮盘的硬度和耐磨性得到显著提高,从而延长其使用寿命。

(2) 、降低成本:相比传统的淬火方法,激光淬火轮盘加工不需要使用冷却介质,因此可以降低成本。

(3) 、减少变形:传统的淬火方法可能会导致轮盘变形,而激光淬火轮盘加工可以控制热量的输入和分布,从而减少变形。

(4) 、快速加工:激光淬火轮盘加工具有快速、的优点,可以在短时间内完成轮盘的加工。

(5)、 环保:激光淬火轮盘加工不需要使用任何化学物质或冷却介质,因此不会对环境造成污染。

激光淬火修复是轮盘修复的核心步骤,需要根据轮盘的实际情况选择合适的修复方法和材料。激光淬火在修复施工过程中,需要控制好温度、湿度、压力等参数,确保修复质量和精度。

四、后处理

后处理是轮盘修复的后一步,包括修整、抛光、检验等操作。在后处理过程中,需要使用的修整工具和抛光剂,将修复部位修整光滑,同时对修复部位进行检测和验证,确保其符合使用要求。

轮盘修复是一项技术性很强的工作,需要的技术人员和设备支持。在修复过程中,需要注意安全和环保问题,避免出现意外事故和污染环境的情况。同时,对于不同的轮盘和修复要求,需要选择合适的修复方法和材料,确保修复质量和效果。

标签:黔东南激光淬火,激光淬火技术,贵州激光淬火,广元激光淬火